電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

加工中心加工知識和金屬配件加工表現(xiàn)

發(fā)布人:福生五金 發(fā)布時間:2023-12-24

加工中心加工對象有哪些?

一、不規(guī)則異型件

異形零件大部分需要點、線、面多工位混合,如支架、底座、模板以及支架等。異型件剛性差,夾持和切削變形難以控制,加工精度難以確定。這時可以充足利用加工中心工藝的特點,采用正確的工藝措施,一次或兩次完成多道工序或全部加工內(nèi)容。

二、箱體零件

箱型零件一般是指具有多個孔且內(nèi)部有空腔,在長、寬、高方向上具有Yi定比例的零件。此類零件普遍用于機床、汽車和飛機等,例如汽車發(fā)動機缸體、變速箱體、床身箱、軸箱、柴油發(fā)動機缸體、齒輪泵殼等。

箱體零件一般需要進行孔系、輪廓、平面的多工位加工。公差要求,是幾何公差,愈為嚴格。通常,它們要經(jīng)過銑削、錘擊、鉆孔、擴孔、鉸孔以及攻絲等工序。當加工工位多,工作臺需要多個旋轉(zhuǎn)角度來完成零件加工時,一般采用臥式加工中心。當加工位置小,跨度小時,立式加工中心可以從一端開始加工。

三、圓盤、套筒、板件

如SDAL系列的數(shù)控加工中心機床用于平板、法蘭、圓盤、環(huán)形零件等厚度的帶鍵槽或徑向孔,或分布孔和彎曲零件的端孔。

四、復(fù)雜曲面

與數(shù)控銑床一樣,加工中心也適用于加工復(fù)雜表面,如飛機、汽車零件型材、葉輪、螺旋槳以及各種曲面成型模具。就加工的可能性而言,在沒有加工過切或加工盲區(qū)的情況下,復(fù)雜的內(nèi)曲面一般可以用球頭銑刀進行三坐標聯(lián)合加工,加工精度不錯但速率低。如果工件有加工過切或加工盲區(qū),如整體葉輪等,必-須考慮使用四坐標或五坐標聯(lián)動機床。僅加工復(fù)雜表面時,并沒有利用加工中心自動換刀的優(yōu)點,因為復(fù)雜表面的加工一般涉及粗銑、(半)精加工和根部清潔,需用到的加工刀具較少,是模具和單件加工等。

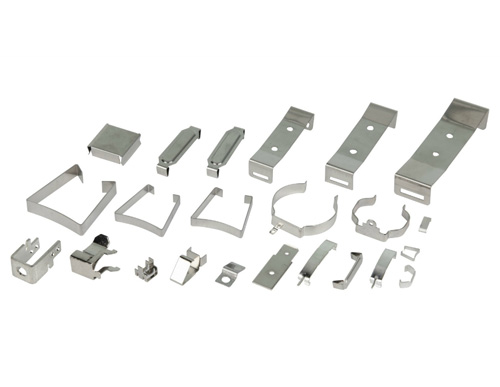

金屬配件主要加工表現(xiàn)如下:

一、沖壓時由于模具了金屬配件的尺寸與形狀精度,且一般不破壞金屬配件的表面質(zhì)量,而模具的壽命一般較長,所以沖壓的質(zhì)量穩(wěn)定,互換性不錯,具有“一模一樣”的特征。

二、沖壓一般沒有切屑碎料生成,材料的消耗較少,且不需其它加熱設(shè)備,因而是一種省料,節(jié)能的加工方法,金屬配件的成本較低。

三、沖壓加工的生產(chǎn),且操作方便,易于實現(xiàn)機械化與自動化。這是因為沖壓是依靠沖模和沖壓設(shè)備來完成加工,普通壓力機的行程次數(shù)為每分鐘可達幾十次,壓力要每分鐘可達數(shù)百次甚至千次以上,而且每次沖壓行程就可能一個沖件。

四、沖壓可加工出尺寸范圍大、形狀較復(fù)雜的零件,如小到鐘表的秒表,大到汽車縱梁、覆蓋件等,加上沖壓時材料的冷變形硬化效應(yīng),沖壓的強度和剛度均較不錯。

設(shè)計金屬配件的同時,也提出了一些基本的原則,目的是為了確定金屬配件的正確成型,與此同時,也是為了達到提升工作、減少生產(chǎn)成本等目的。不管是何種用途的金屬配件,材料選擇方面盡量采用普通材料代替貴重材料,較常用的方式就是碳鋼代替合金鋼。同事盡可能采用較薄的板料,但卻要在剛度較弱的部位采用壓筋結(jié)構(gòu),這樣才能使材料費用降低的同時有減小了沖壓力。