電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

鈑金沖壓件的加工流程和五金沖壓件冷沖模優(yōu)點

發(fā)布人:福生五金 發(fā)布時間:2021-11-30

鈑金沖壓件的加工流程,也就是所謂的工藝流程,隨著鈑金件結(jié)構的差異,工藝流程可能各不相同:

一、沖床下料,是利用沖床分一步或多步在板材上將零件展開后的平板件結(jié)構沖制成形,其優(yōu)點是耗費工時短,速率不錯,可減少加工成本,在批量生產(chǎn)時經(jīng)常用到。

二、繪制展開圖,也就是將一結(jié)構復雜的零件展開成一個平板件。

三、NC數(shù)控下料,NC下料時起先要編寫數(shù)控加工程序。就是利用編程軟件,將繪制的展開圖編寫成NC數(shù)控加工機床可識別的程序,讓其跟據(jù)這些程序一步一步的在一塊鐵板上,將其平板件的結(jié)構形狀沖制出來。

四、下料,下料的方式有很多種,主要有以下幾種方式:剪床下料。是利用剪床剪出展開圖的外形長寬尺寸,若有沖孔、切角的,再轉(zhuǎn)沖床結(jié)合模具沖孔、切角成形。

五、激光下料,是利用激光切割方式,在一塊鐵板上將其平板件的結(jié)構形狀切割出來。

六、設計并繪出其鈑金件的零件圖,又叫三視圖。其作用是用圖紙方式將其鈑金件的結(jié)構表達出來。

根據(jù)沖壓時的溫度條件,有冷沖壓和熱沖壓兩種方式。這取決于材料的強度、塑性、厚度、變形程度和設備容量,同時考慮到材料的原始熱處理和使用條件。任意軋制薄板材料都具有各向異性的物理性質(zhì)。如果彎曲線與軋制方向相同,彎曲部分容易產(chǎn)生裂紋;如果彎曲線垂直于軋制方向,彎曲部分不易開裂。

解決方法有三種:

一、如果設計允許,可選軟一點的材料。

二、如果設計允許,可加大折彎的圓弧半徑。

三、在沖壓件下料時,就要注意軋制方向,盡可能讓折彎線與軋制方向成相應的角度。

當接到五金沖壓件訂單后要做的工作主要有以下幾點:

一、確定加工工序的數(shù)量和外形尺寸

大多數(shù)沖壓件需要多道工序才能加工出來,改成要的工序數(shù)量,工序數(shù)量的降低意味著產(chǎn)品成本的降低。確定好加工工序的數(shù)量之后,要了解每道工序之后,產(chǎn)品的形狀和尺寸,并確定好產(chǎn)品毛坯的尺寸外形。

二、選擇適當?shù)臎_床

根據(jù)五金沖壓件的外形尺寸和厚度計算出所需要的沖壓力,此外也要考慮沖床的工作臺面尺寸要符合產(chǎn)品的尺寸。

三、沖壓模具的設計

在設計沖壓模具時,改成要注意確定模具的可操作性、穩(wěn)定性。對易損件也設計成可拆卸性的,方便日后的維護。

四、分析五金沖壓件圖紙

當拿到客戶給的五金沖壓件圖紙后要一時間跟客戶確認產(chǎn)品的數(shù)量和具體的尺寸公差要求,然后來確定采用何種工藝來生產(chǎn)。確定好生產(chǎn)工藝之后,要的排料方式,將廢料降到低限度。

五、制定五金沖壓件的加工方案

分析看完五金沖壓件圖紙之后,就要制定整體的加工方案,有的五金沖壓產(chǎn)品并不僅僅是沖壓工藝可以實現(xiàn)的,還包括了其他的加工工藝。

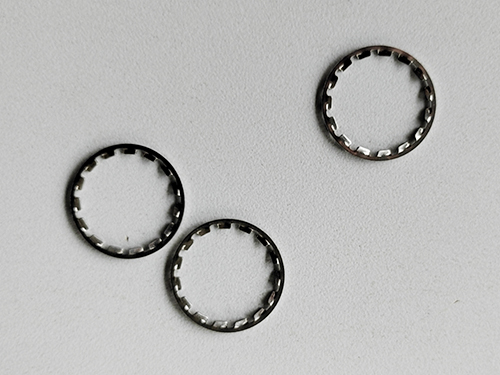

五金沖壓件冷沖模的優(yōu)點介紹

一、在沖床的沖擊性下,能獲得樣子繁雜的制品。

二、生產(chǎn)加工后制品規(guī)格平穩(wěn),交換性好。

三、常用原材料大多數(shù)是厚板或管料容易選用??苹白詣踊瘷C械。沖床每分達數(shù)百件。

四、實際操作簡單,勞動速率低。

五、在原材料耗損并不大狀況下,可獲得重量較輕、抗壓強度好、剛度好、表面光潔美觀大方的制品。

六、冷沖模缺陷是對磨具規(guī)定較不錯,模具加工較繁雜,不適合小大批量生產(chǎn)。