電 話:0317-8869816

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

講述沖壓件加工的要求和質(zhì)量的提升的方法

發(fā)布人:福生五金 發(fā)布時(shí)間:2021-09-03

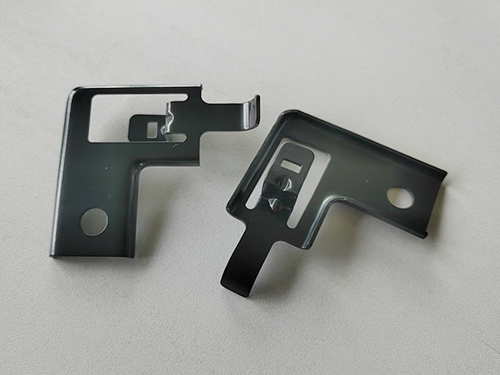

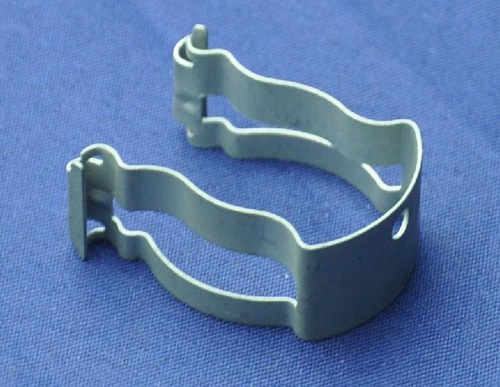

沖壓件想必大家都聽(tīng)說(shuō)過(guò),我們都知道沖壓件是指使用壓力機(jī)改變金屬的形狀,從而達(dá)到我我們使用的要求。目前市面上運(yùn)用的沖壓件也有很多,這里為大家介紹一下沖壓件的要求吧。

先是對(duì)彎曲件的要求:

一、彎曲帶孔件時(shí),為避免孔的變形.

二、彎曲件形狀應(yīng)盡量對(duì)稱(chēng),彎曲半徑不能小于材料允許的小彎曲半徑。

三、曲邊過(guò)短不易成形,故應(yīng)使彎曲邊的平直部分H>2δ。如果要求H很短,則需先留出適當(dāng)?shù)挠嗔恳栽龃驢,彎好后再切去所增加的金屬。

其次是對(duì)拉深件的要求:

一、拉深件外形應(yīng)簡(jiǎn)單、對(duì)稱(chēng),不宜過(guò)大。以便使拉深次數(shù)少,容易成形。

二、拉深件的圓角半徑在不增加工藝程序的情況下。否則必將增加拉深次數(shù)和工作,也增多模具數(shù)量,并容易產(chǎn)生廢品和提升成本。

在現(xiàn)在的板材中,有很大一部分都是經(jīng)過(guò)沖壓制成的產(chǎn)品,這些就是沖壓件。沖壓件與其他的產(chǎn)品相比,具有薄、輕、強(qiáng)、勻等特點(diǎn),并且剛性也要優(yōu)于其他的產(chǎn)品。

沖壓件現(xiàn)在主要應(yīng)用在汽車(chē)的車(chē)身、底盤(pán)、郵箱、散熱器、電器的鐵芯、儀器儀表、辦公機(jī)械等等區(qū)域中,從應(yīng)用的地方可以看出對(duì)沖壓件的質(zhì)量要求是重要的。沖孔模和模片、帶材、管材和型材等所施加的外力,使塑性變形或分離,所需的形狀和尺寸的工件的成形。

沖壓件的成型質(zhì)量如何提升?

一、沖壓件是在沖壓力的作用下有的,因此會(huì)有相應(yīng)的變形,尺寸、形狀等方面也有相應(yīng)的變形。對(duì)于沖壓件來(lái)說(shuō),板料、模具和設(shè)備是其成形過(guò)程中不可少的三要素,對(duì)沖壓件的成型質(zhì)量起到了重要的作用。

二、從目前的金屬工件來(lái)說(shuō),有很大一部分是經(jīng)過(guò)沖壓榨成的成品,比如汽車(chē)的車(chē)身、散熱器片,容器的殼體、電機(jī),電器的鐵芯硅鋼片等。

三、在加工的時(shí)候,只要采取復(fù)合模,就能實(shí)現(xiàn)在一臺(tái)壓力機(jī)上完成多道沖壓技術(shù)操作,提升了沖壓件的生產(chǎn)速率。

四、沖壓件存在薄、勻、輕、強(qiáng)的特性,因?yàn)榭梢杂脕?lái)制造那些帶有增強(qiáng)筋、肋、盤(pán)曲或翻邊的工件,以提升其剛性,同時(shí)還能確定成品質(zhì)量和高的合格率。

沖壓件是靠壓力機(jī)和模具對(duì)板材、帶材、管材和型材等施加外力,使之產(chǎn)生塑性變形或分離,從而獲得所需形狀和尺寸的工件(沖壓件)的成形加工方法。沖壓和鍛造同屬塑性加工(或稱(chēng)壓力加工),合稱(chēng)鍛壓。沖壓的坯料主要是熱軋和冷軋的鋼板和鋼帶。

沖壓件是借助于常規(guī)或用沖壓設(shè)備的動(dòng)力,使板料在模具里直接受到變形力并進(jìn)行變形,從而獲得形狀,尺寸和性能的產(chǎn)品零件的生產(chǎn)技術(shù)。板料,模具和設(shè)備是沖壓加工的三要素。沖壓加工是一種金屬冷變形加工方法。所以,被稱(chēng)之為冷沖壓或板料沖壓,簡(jiǎn)稱(chēng)沖壓。它是金屬塑性加工(或壓力加工)的主要方法之一,也隸屬于材料成型工程技術(shù)。

環(huán)球的鋼材中,有50~60%是板材制成的,此中大部分是經(jīng)過(guò)沖壓榨成的成品。汽車(chē)的車(chē)身、散熱器片,汽鍋的汽包、容器的殼體、電機(jī)、電器的鐵芯硅鋼片等但凡沖壓加工的。儀器儀表、家用電器、辦公呆板、保管器皿等產(chǎn)品中,也有大量沖壓件。沖壓是速率好的臨蓐舉措,采取復(fù)合模,異常是多工位級(jí)進(jìn)模,可在一臺(tái)壓力機(jī)上完成多道沖壓技術(shù)操作,完成材料的自動(dòng)生成。生成速度不慢,休息時(shí)間長(zhǎng),臨蓐成本還行,集體每分鐘可臨蓐數(shù)百件,受到許多加工廠的喜愛(ài)。