電 話:0317-8869816

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:eeocc.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

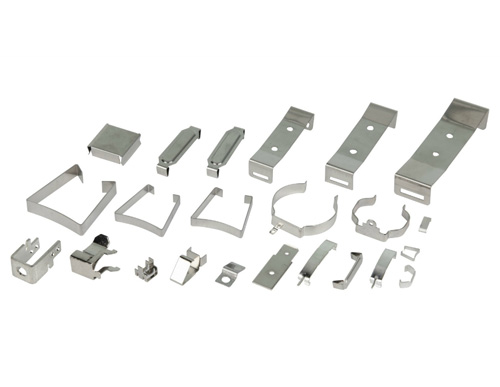

金屬配件加工成形和沖壓生產(chǎn)

發(fā)布人:福生五金 發(fā)布時(shí)間:2023-08-30

金屬配件常用材質(zhì)一般有鋁型材,有九折型材,有十六折型,有冷軋鋼鋼板,還有熱軋鋼板等。鋼板材料、涂層材料、加工工藝決定了金屬配件產(chǎn)品的穩(wěn)定性。金屬配件應(yīng)具有良好的使用性和穩(wěn)定防護(hù)設(shè)施,便于操作、安裝和維修,并能確定操作者穩(wěn)定。

金屬配件結(jié)構(gòu)應(yīng)具有抗振動、抗沖擊、防塵、不怕水、不怕輻射等性能,確定設(shè)備穩(wěn)定地工作,且外部造型美觀、實(shí)用、色彩協(xié)調(diào)。金屬配件產(chǎn)品應(yīng)便于生產(chǎn)、組裝、調(diào)試和包裝運(yùn)輸。并合乎標(biāo)準(zhǔn)化、規(guī)格化、系列化的要求。

金屬配件主要是將金屬或非金屬板料,借助壓力機(jī)的壓力,通過金屬配件加工成形的,它主要有以下特點(diǎn):

1、在金屬配件過程中,由于材料的表面不受破壞,故有好的表面質(zhì)量,外觀光滑美觀,這為表面噴漆、電鍍、磷化及其他表面處理提供了方便條件。

2、金屬配件是在材料消耗不大的前提下,經(jīng)金屬配件制造出來的,其零件重量輕、剛度好,并且板料經(jīng)過塑性變形后,金屬內(nèi)部的組織結(jié)構(gòu)得改進(jìn),使金屬配件強(qiáng)度有所提升。

3、金屬配件具有較不錯的尺寸精度,同模件尺寸均勻一致,有好的互換性。不需要進(jìn)一步機(jī)械加工即可達(dá)到一般的裝配和使用要求。

沖壓生產(chǎn)過程當(dāng)中,模具的間隙大小是否適當(dāng),會直接影響到金屬配件質(zhì)量的好壞。那么在實(shí)際沖壓生產(chǎn)過程中,造成模具間隙的不正確的因素有哪些呢?

1、壓力機(jī)精度差所致:如壓力機(jī)導(dǎo)軌間隙過大,滑塊底面與工作臺表面的平行度不好,或是滑塊行程與壓力機(jī)臺面的垂直度不好,工作臺剛性差,在沖裁時(shí)產(chǎn)生撓度,均能引盧間隙的變化;

2、沖壓生產(chǎn)所用的鋼板瓢曲度過大,使得鋼板不平整所致;

3、沖模結(jié)構(gòu)不正確所致:沖模及工作部分剛度不夠,沖裁力不平衡;

4、模具的制造誤差所致:沖模零件加工不符合圖紙,底板平行度不好;

5、模具的裝配誤差所致:導(dǎo)向部分間隙大,凸凹模裝配不同心;

6、模具的安裝誤差所致:如沖模具上下底板表面在安裝時(shí)未擦干凈或參大型沖模上模的緊固方不當(dāng),沖模上下模安裝不同心(是無導(dǎo)柱模)而引起工作部分傾斜;

金屬配件的人性化設(shè)計(jì)還表現(xiàn)在以下幾個(gè)方面。

1、表面涂飾:中溫磷化,防銹漆。

2、美觀實(shí)用的體和底座,防雨不怕水。

3、表面處理標(biāo)準(zhǔn)較不錯,密封性不錯,電磁兼容及防腐隔熱等方面尤具特色。

4、采用良好材料組裝而成。

5、主要材質(zhì):不銹鋼、鋁合金板、質(zhì)量好薄板、型鋼、密封橡膠條等。

金屬配件應(yīng)遵照性遐想為核心,公道的金屬配件電源分配體系的設(shè)想,特意針對金屬配件系統(tǒng)設(shè)計(jì),與配電系統(tǒng)充足和諧、無縫共同的準(zhǔn)則,同時(shí)要考慮安裝的方便性,以及智能化經(jīng)管、適應(yīng)性強(qiáng)、便于把持與庇護(hù)等特點(diǎn);應(yīng)使電源愈接近負(fù)載,以增添電源通路中的弊端點(diǎn)。同時(shí)應(yīng)緩緩實(shí)現(xiàn)負(fù)載電流的本地及遠(yuǎn)程監(jiān)控,以及電源調(diào)配的短途節(jié)制,使電源分配管理納入機(jī)房全體的智能化管理體系中。

在本開關(guān)電源中,它的布線和器件間的電感影響小,而接地電路形成的環(huán)流對干擾影響大,因而采用一點(diǎn)接地,即將金屬配件開關(guān)電流回路(中的幾個(gè)器件的地線都連到接地腳上,輸出整流器電流回路的幾個(gè)器件的地線也同樣接到相應(yīng)的濾波電容的接地腳上,這樣金屬配件工作較不亂,不易自激。